20世紀50年代以來,隨著生產力的迅速發展和科學技術的日新月異,人們對產品的質量從注重產品的一般性能發展為注重產品的耐用性、可靠性、安全性、維修性和經濟性等。在生產技術和企業管理中要求運用系統的觀點來研究質量問題。在管理理論上也有新的發展,突岀重視人的因素,強調依靠企業全體人員的努力來保證質量。此外,還有保護客戶利益運動的興起, 企業之間市場競爭越來越激烈。在這種情況下,美國A。V。費根鮑姆于上世紀60年代初提出全面質量管理的概念,他在1961年出版的《全面質量管理》一書中,提出了全面質量管理的原理和方法,指出:全面質量管理是為了能夠在最經濟的水平上并考慮到充分滿足用戶要求的條件下進行市場研究、設計生產和服務,把企業各部門的研制質量、維持質量和提高質量的活動構成體的有效體系。

全面質量管理是指全體員工共同改進績效的集體努力,即通過組織各階層人員,同心協力持續改進績效,以提升客戶滿意水平。一個組織以質量為中心,以全員參與為基礎,目的在于通過讓客戶滿意和組織所有成員及社會受益面達到長期成功的管理途徑。

全面質量管理強調通過改善流程、客戶與供應商的參與、團隊合作以及培訓,來完成符合客戶要求且低成本、高效益、零缺陷的工作。所以,全面質量管理的兩大目標和理論基礎是客戶滿意和精益求精。全面質量管理的基本方法可以概況為四句十八字,即:一個過程,四個階段,八個步驟,數理統計方法。

一個過程,即企業管理是一個過程。企業在不同時間內,應完成不同的工作任務。企業的每項生產經營活動,都有一個產生、形成、實施和驗證的過程。

四個階段,根據管理是一個過程的理論,美國的戴明博士把它運用到質量管理中來,總結出計劃(plan)一執行(do)檢查( check)一處理(act)四階段的循環方式,簡稱PDCA循環,又稱戴明循環。

八個步驟,為了解決和改進質量問題,PDCA循環中的四個階段還可以具體劃分為八個步驟。(1)計劃階段:分析現狀,找出存在的質量問題;分析產生質量問題的各種原因或影響因素;找出影響質量的主要因素;針對影響質量的主要因素,提出計劃,制定措施。(2)執行階段:執行計劃,落實措施。(3)檢査階段:檢查計劃的實施情況。(4)處理階段:總結經驗,鞏固成績,工作結果標準化;提出尚未解決的問題,轉入下一個循環。

在應用PDCA四個循環階段、八個步驟來解決質量問題時,需要收集和整理大量的書籍資料,并用科學的方法進行系統的分析。最常用的七種統計方法,他們是排列圖、因果圖、直方圖、分層法、相關圖、控制圖及統計分析表。這套方法是以數理統計為理論基礎,不僅科學可靠,而且比較直觀。

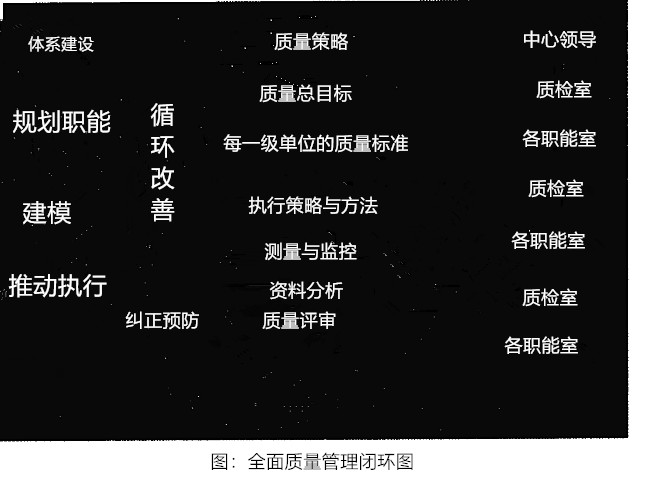

以一家大型呼叫中心運營機構為例(如圖52),全面質量管理需要由上至下的全體參與,即由中心領導層面制定質量管理策略,質檢室負責質量總目標的落地,并交到各個職能部門進行質檢標準的設定,通過質檢室的牽頭,各職能部門分別進行質量測量與監控,最后進行質量評審,完成糾錯,循環改善。從體系建設,到規劃職能、建立模型、推動執行,完成整個質量管理的閉環。

從管理原則上,無論實施的架構如何變化,都必須符合如下原則:

☆以客戶為關注焦點;

☆領導作用;

☆全員參與;

☆過程方法;

☆管理的系統方法;

☆持續改進;

☆以事實為基礎進行決策;

☆與供方互利的關系。

與傳統的質量管理相比較,全面質量管理的特點是:把過去的以事后檢驗和把關為主轉變為以預防為主,即從管結果轉變為管因素;從過去的就事論事、分散管理,轉變為以系統的觀點為指導進行全面的綜合治理;突出以質量為中心,圍繞質量來開展企業的工作;由單純符合標準轉變為滿足客戶需要;并強調不斷改進過程質量,從而不斷改進產品和服務質量。

全企業的質量管理可以從兩個角度來理解。

一個是從組織管理的角度來看,每個企業都可以劃分成上層管理、中層管理和基層管理,全企業的質量管理就是要求各管理層次都有明確的質量管理活動內容。當然,各層次活動的側重點不同。上層管理側重于質量決策,制定出企業的質量方針、質量目標、質量政策和質量計劃,并統一組織、協調企業各部門、各環節、各類人員的質量管理活動,保證實現企業經營管理的最終目的;中層管理則要貫徹落實領導層的質量決策,運用一定的方法找出各部門的目標和對策,更好地執行各自的質量職能,并對基層工作進行具體的業務管理;基層管理則要求每個職工都要嚴格地按標準、按規程進行生產,相互間進行分工合作,互相支持協助,并結合崗位工作,開展群眾合理化建議和質量管理小組活動,不斷進行作業改善。

二是從質量職能角度看,產品質量職能是分散在全企業的有關部門中的,要保證和提高產品質量,就必須將分散在各企業各部門的質量職能充分發揮出來。但由于各部門的職責和作用不同,其質量管理的內容是不一樣的。為了有效地進行全面質量管理,就必須加強各部門之間的組織協調,并且為了從組織上、制度上保證企業長期生產出符合規定要求、滿足客戶期望的產品,最終必須要建立起全企業的質量體系,使企業的所有研制、維持和改進質量的活動構成為一個有效的整體。建立和健全企業質量體系,是全面質量管理深化發展的重要標志。

戴明博士的十四要點及深刻知識體系是:

第一條要有一個改善產品和服務的長期目標,而不是只顧眼前利益的短期觀點。為此,要投入和挖掘各種資源。

第二條要有一個新的管理思想,不允許出現交貨延遲或差錯和有缺陷的產品。

第三條要有一個從一開始就把質量造進產品中的辦法,而不要依靠檢驗去保證產品質量。

第四條要有一個最小成本的全面考慮。在原材料、標準件和零部件的采購上不要只以價格高低來決定對象。

第五條要有一個識別體系和非體系原因的措施。85%的質量問題和浪費現象是由于體系的原因,15%的是由于崗位上的原因

第六條要有一個更全面、更有效的崗位培訓。不只是培訓現場操作者怎樣干,還要告訴他們為什么要這樣干。

第七條要有一個新的領導方式,不只是管,更重要的是幫,領導自己也要有個新風格。

第八條要在組織內有一個新風氣。消除員工不敢提問題、提建議的恐懼心理。

第九條要在部門間有一個協作的態度。幫助從事研制開發、銷售的人員多了解制造部門的問題。

第十條要有一個激勵、教導員工提高質量和生產率的好辦法。不能只對他們喊口號、下指標。

第十一條要有一個隨時檢查工時定額和工作標準有效性的程序,并且要看它們是真正幫助員工干好工作,還是妨礙員工提高勞動生產率。

第十二條要把重大的責任從數量上轉到質量上,要使員工都能感到他們的技藝和本領受到尊重。

第十三條要有一個強而有效的教育培訓計劃,以使員工能夠跟上原材料、產品設計、加工工藝和機器設備的變化。

第十四條要在領導層內建立一種結構,推動全體員工都來參加經營管理的改革。